При монтаже магистральных и производственных трубопроводов основным способом соединения труб является сварка. При этом сварку трубопроводов, работающих при избыточном давлении более 0,07 МПа, производят с соблюдением правил госгортехнадзора. Согласно этим правилам к сварке трубопроводов допускаются сварщики, прошедшие специальную подготовку и имеющие соответствующие удостоверения. Сварку разрешается производить при температуре окружающего воздуха не ниже — 20°С, так как при более низких температурах происходит интенсивное насыщение расплавленного металла шва газами (особенно кислородом и водородом). Это вызывает значительную пористость и снижает механическую стойкость сварного шва. Трубы из легированных сталей разрешается сваривать при температуре не ниже — 10°С, так как эти стали склонны закаливаться на воздухе с образованием закалочных трещин, иногда выходящих за границы сварного шва. Рабочее место сварщика должно быть защищено от ветра, дождя и снега. На качество сварного соединения влияют подготовка кромок труб к сварке и качество сборки стыков. Основными типами сварных соединений труб являются V- или чашеобразное стыковое. Подготовка труб к сварке включает правку свариваемых концов, очистку кромок от грязи, масла и оксидов и сборку. Для правки свариваемых концов труб применяют различные приспособления механического, гидравлического и пневматического типов. Большое распространение получили расширители, состоящие из гидравлического домкрата с радиальными колодками, вставляемыми внутрь трубы. С помощью ручного насоса повышают давление в цилиндре домкрата, в результате чего колодки раздвигаются и, упираясь в стенки трубы, выпрямляют их. Максимальная сила давления 784 Н, время правки—4…6 мин.

Кромки под сварку готовят на заводах-изготовителя труб (угол скоса 25…30°). При отсутствии скоса кромок необходимо снять фаску резцом или резаком-труборезом.

Для кислородной резки с повышенной точностью стальных труб диаметром до 1620 мм используют машины «Орбита-2», «Спутник-3», которые позволяют резать трубы диаметром 194… 1620 мм при толщине стенок 5…75 мм. Скорость резки 150…750 мм/мин. Потребляемая мощность 100 Вт. Масса — 20,8 кг.

Очистку свариваемых кромок производят следующим образом. Масло, праймер и органические покрытия удаляют бензином или специальным растворителем. От грязи и ржавчины кромки очищают с помощью стальных щеток или абразивных кругов.

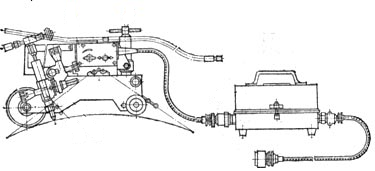

Сборка стыков под сварку заключается в совмещении кромок труб таким образом, чтобы совпадали поверхности свариваемых труб и не была нарушена ось нитки трубопровода. Зазор между кромками должен быть одинаковый по всему контуру свариваемого шва. Сборка и центровка могут быть выполнены вручную, но такой способ очень трудоемкий и не дает требуемой точности; в практике применяют приспособления, называемые центраторами. Для сборки стыков магистральных труб большого диаметра применяют внутренние центраторы, которые базируют сборку по внутренней поверхности труб. Наружные центраторы базируют сборку по наружной поверхности труб и поэтому более просты по конструкции. Однако при большой разностенности труб и их эластичности наружный центратор не обеспечивает должного качества сборки.

После сборки прихватывают стыки сварными швами длиной 60…80 мм с расстоянием между прихватами 300…400 мм при диаметре трубы более 300 мм. Прихватки выполняют аккуратно и такими же электродами, какими будет заварен стык; это обеспечивает однородность наплавленного металла и хорошее качество шва.

При сборке внутренним центратором можно рекомендовать вместо прихватки сплошную заварку корня шва в виде первого слоя. Это особенно желательно при низких температурах окружающего воздуха, вызывающих большие внутренние напряжения и образование закалочных структур и трещин в металле шва.