Для получения сварного соединения хорошего качества необходимо осуществлять контроль, начиная с проверки качества подготовки шва и кончая проверкой полученного сварного соединения. Качество основного металла, электродной проволоки, присадочного металла, флюса и других материалов проверяют по сертификатам и заводским документам. Маркировка и качество должны соответствовать установленным техническим условиям и технологическому процессу сварки. Сборку под сварку и разделку шва проверяют по стандартам и техническим условиям.

Сварное соединение проверяется внешним осмотром, металлографическими исследованиями, химическим анализом, механическими испытаниями, просвечиванием рентгеновскими и гамма-лучами, магнитными методами и с помощью ультразвука. Предварительно сварное соединение очищают от шлака, окалины и металлических брызг.

Внешним осмотром выявляют наружные дефекты шва. Осмотр производят невооруженным глазом или с помощью лупы с десятикратным увеличением. Размеры сварных швов проверяют шаблонами и мерительным инструментом.

Металлографические исследования заключаются в следующем: сверлят отверстие, проходящее через шов и основной металл. Поверхность отверстия протравливают 10%-ным водным раствором двойной соли хлорной меди и аммония в течение 1…3 мин. Осадок меди удаляют водой. Протравленную поверхность осматривают невооруженным глазом или с помощью лупы. При этом выявляют качество провара и наличие внутренних дефектов. Для ответственных сварных конструкций производят более полные металлографические исследования макро- и микрошлифов из специально сваренных контрольных пластин или из пластин, вырезанных из сварных соединений.

Химическим анализом определяют состав основного и наплавленного металлов и электродов, а также их соответствие установленным техническим условиям на изготовление сварного изделия. Методы отбора проб для химического и спектрального анализов предусмотрены ГОСТ 7122—81.

Механические испытания проводят либо специально сваренных контрольных образцов, либо образцов, вырезанных из сварного соединения. Определяют предел прочности на растяжение, ударную вязкость, твердость и угол загиба.

Рентгенодефектоскопия основана на различном поглощении рентгеновских лучей различными веществами. Этим методом обнаруживают поры, микротрещины, непровары, неметаллические включения. Рентгеновские лучи направляют на сварной шов, а с обратной стороны, прикладывают фотопленку. Дефектные места пропускают лучи с меньшим поглощением, чем сплошной металл. После проявления на пленке хорошо видны очертания дефектов шва.

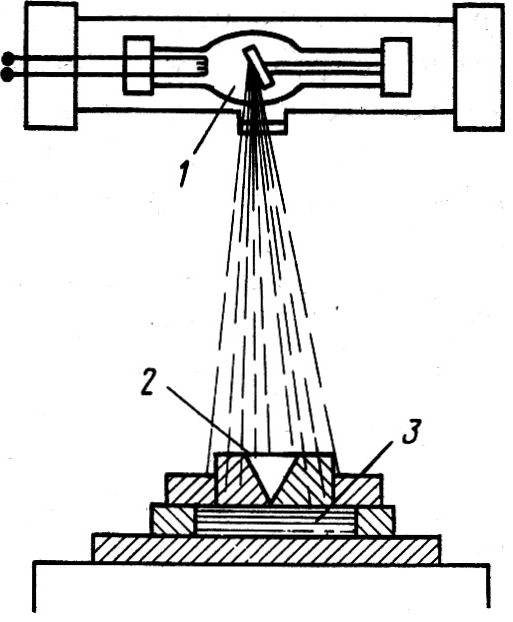

Рентгеновские лучи—коротковолновое электромагнитное излучение— получают в рентгеновских трубках бомбардировкой быстрыми электронами положительного электрода. К рентгеновской трубке подводится ток высокого постоянного напряжения (104—106 эВ). Следует иметь в виду, что рентгеновские лучи вредны для человеческого организма, поэтому рентгеновская трубка изолируется защитным свинцовым кожухом, в котором имеется узкая щель для выхода лучей, направляемых на контролируемое изделие. Для контроля в монтажных условиях очень удобны малогабаритные отечественные рентгеновские аппараты РУП-120-5-1, ИРА-1Д, ИРА-2Д, РИНА-ЗД и др. Толщина металла, которая может контролироваться этими аппаратами — 25… 100 мм. Схема просвечивания рентгеновскими лучами показана на рис. 1: 1—рентгеновская трубка, 2—контролируемый шов, 3—кассета с фотопленкой.

Гамма-дефектоскопия также основана на различном поглощении веществами гамма-лучей. Как и при рентгенодефектоскопии, получают теневой снимок сварного шва. Гамма-лучи получаются при ядерном распаде естественных и искусственных радиоактивных веществ (радия, мезатория, кобальта, цезия, иридия и др.). Наибольшее распространение как более дешевые получили радиоактивные изотопы кобальта 60Со, цезия 137Cs и иридия 192 Ir. Гамма-лучи обладают большой проникающей способностью и позволяют контролировать металл толщиной до 350 мм.

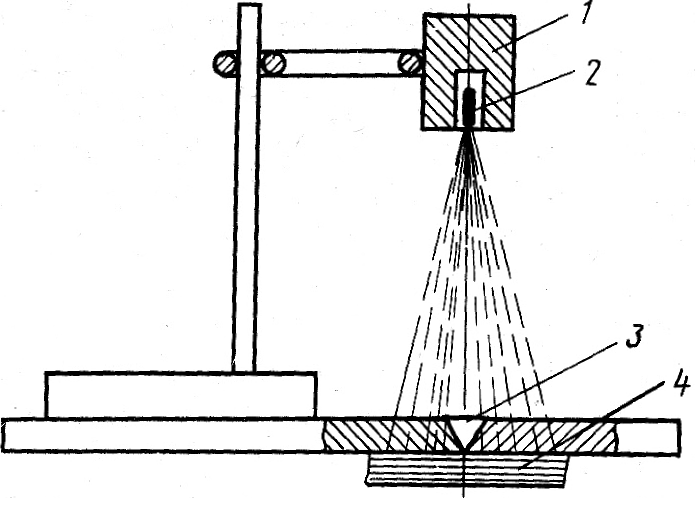

Гамма-лучи также вредны для человека, поэтому ампула с радиоактивным веществом помещается в переносной свинцовый контейнер или в стационарный аппарат с дистанционным управлением. Контейнер устанавливают против контролируемого участка, а с обратной стороны сварного шва помещают кассету с пленкой. Затем с помощью дистанционного управления выдвигают ампулу из аппарата или открывают щель в контейнере для выхода гамма-лучей. На рис. 2 показана схема просвечивания сварного шва: 1—контейнер, 2—ампула, 3— контролируемый шов, 4—кассета с пленкой;

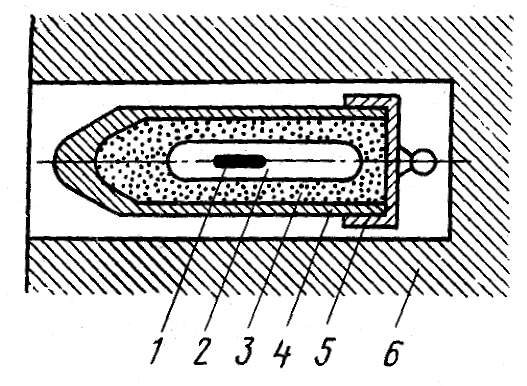

на рис. 3—схема устройства ампулы с радиоактивным веществом: 1-радиоактивное вещество, 2—стеклянная ампула, 3—вата, 4—латунная или алюминиевая оболочка, 5—крышка, 6—свинцовый футляр. Для гамма-просвечивания применяют аппараты ГУП-Ir-5-2, ГУП—Cs-2-l и др.

Магнитные методы контроля основаны на исследовании магнитный полей рассеяния на намагниченном контролируемом изделии. Применяется несколько методов магнитного контроля сварного шва: магнитно-порошковый, магнитографический, индукционный и др.

Метод порошковой дефектоскопий является наиболее простым, но и менее четким. После намагничивания изделия сварной шов опыливают магнитным порошком (изготовляют из железной окалины) или покрывают суспензией (смесь магнитного порошка с керосином, маслом или другими веществами). В зоне дефекта порошок распределяется неравномерно—скапливается у краев пор, трещин; по этим скоплениям определяют расположение дефектов в сварном шве. Для большей наглядности магнитный порошок или суспензию окрашивают в яркие цвета.

Магнитографический контроль сварных швов широко применяется при контроле сварных швов магистральных трубопроводов. На сварной шов трубы накладывают ферромагнитную пленку, а затем намагничивают шов соленоидом или дисковым магнитом. В зависимости от вида и величины дефектов шва в соответствующих местах пленки будет та или иная степень намагниченности. Магнитные сигналы преобразуют в звуковые с помощью магнитофона или наблюдают на экране осциллографа. Аппараты для магнитографического контроля с осциллографом позволяют проверять сварные швы со скоростью 0,5…1 м/мин. Кроме высокой производительности они отличаются большой точностью (не уступающей рентгено- и гамма-дефектоскопии), простотой контроля, дешевизной применяемых материалов, возможностью проверки швов в различных пространственных положениях и безопасностью работы.

Индукционный метод контроля основан на рассеянии магнитного потока датчиком дефектоскопа и последующем наведении электродвижущей силы в индикаторе. Наведенный индукционный ток усиливается и подается на телефон, сигнальную лампу или на магнитоэлектрический прибор. По звуку, отклонению стрелки прибора или зажиганию лампы определяют расположение дефекта. Индукционный контроль производят дефектоскопом МД-138.

Ультразвуковой метод контроля основан на способности ультразвуковых колебаний проникать в толщу металла на значительную глубину и отражаться от неметаллических включений и других дефектных участков шва. Ультразвуковые дефектоскопы работают по следующему принципу. Пластинка из кварца или сегнетовой соли под действием переменного электрического поля высокой частоты дает ультразвуковые колебания, которые с помощью щупа направляются на проверяемое сварное соединение. На границе между однородным металлом и дефектом эти волны частично отражаются и воспринимаются второй пластинкой. Под действием переменного давления ультразвуковой волны на гранях этой пластинки появляется переменная разность потенциалов, зависящая от интенсивности отраженной волны. Электрические колебания от граней пластинки усиливаются и направляются в осциллограф. На экране осциллографа одновременно изображаются импульсы излучаемой и отражаемой волн. По относительному расположению этих импульсов и по интенсивности отраженного импульса можно судить о местонахождении и характере дефекта в сварном шве. В настоящее время выпускают ультразвуковые дефектоскопы, работающие на одной пластинке, которая подает короткими импульсами ультразвуковые волны на контролируемый шов. Отраженные волны воспринимаются этой же пластинкой в промежутки времени между импульсами излучения. При этом получается высокая четкость излучаемых и отраженных ультразвуковых волн. Ультразвуковой метод контроля позволяет обнаружить все основные дефекты сварных швов. Кроме того, ультразвуковые дефектоскопы УЗД-7н имеют приспособления для настройки на заданную толщину шва и для определения глубины расположения обнаруженного дефекта. Недостатками ультразвукового контроля являются трудность определения характера дефекта и проверки швов толщиной менее 10 мм.

Испытание сварных швов емкостей на герметичность проводят различными методами.

Испытание керосином: емкости, работающие без избыточного давления, с внутренней стороны обильно смачивают керосином; сварные швы с внешней стороны покрывают меловым водным раствором. При наличии даже мельчайших пор, трещин или нелотностей керосин просачивается через них и на покрытой мелом поверхности появляются керосиновые пятна.

Испытание сжатым воздухом проводят нагнетанием в испытываемый резервуар сжатого воздуха до давления, указанного в технических условиях на изготовление резервуара. Швы покрывают мыльной эмульсией; при наличии дефектов появляются мыльные пузырьки. Если габариты позволяют погрузить испытываемый резервуар в ванну с водой, тогда дефекты определяют по пузырькам воздуха. Трубопроводы и большие резервуары испытывают сжатым воздухом на величину потери давления за время, установленное техническими условиями.

Вакуум-аппаратом контролируют сварные швы, имеющие односторонний доступ, когда невозможно использовать керосин, воздух или воду. Аппарат состоит из камеры с вакуумметром и насоса. Контролируемый сварной шов покрывают мыльной эмульсией, на нее устанавливают камеру и включают насос, который создает в камере вакуум, в результате камера присасывается к испытуемой поверхности. Для герметичности камера имеет в торце мягкую резиновую прокладку. Если шов имеет дефекты (поры, трещины, неплотности), то появляются мыльные пузырьки, которые наблюдаются через стекло камеры.

Испытание аммиаком проводят нагнетанием в испытываемый резервуар воздуха до рабочего давления или давления, указанного в технических условиях на изготовление изделия. Затем добавляют 1 % аммиака от объема воздуха в резервуаре при нормальном давлении. Контролируемые сварные швы обертывают бумагой, пропитанной 5%-ным водным раствором азотнокислой ртути. При наличии неплотностей (поры, трещины и др.) аммиак проходит через них и, взаимодействуя с азотнокислой ртутью, дает на бумаге черные пятна.

Гидравлическое испытание проводят с целью проверки не только плотности швов, но и их прочности. Такому испытанию подвергают сварные трубопроводы, сосуды и резервуары для газа или жидкости, работающие под давлением. Для этой цели все отверстия изделия плотно закрывают заглушками и заполняют его водой. С помощью гидравлического пресса создают давление, в 1,5 раза превышающее рабочее давление,и выдерживают в течение времени, указанного в технических условиях на изготовление изделия. Затем снижают давление до рабочего значения и проверяют наличие потения и пропусков воды в швах. При этом изделие обстукивают молотком на расстоянии 20 мм от сварного шва. Вертикальные цилиндрические резервуары обстукивать при испытании водой не разрешается.

Для контроля сварных соединений магистральных трубопроводов используют передвижную лабораторию РМЛ2В, смонтированную на автомашине. Оборудование состоит из рентгеновской установки, позволяющей просвечивать стыки трубопроводов диаметром 720… 1420 мм, гамма-дефектоскопа и установки для магнитографического контроля. За смену лаборатория проверяет гамма- просвечиванием 6 стыков, рентгеновским просвечиванием 12 и магнитографическим контролем 20 стыков. Масса лаборатории — 5 т.